Bearbeiter: Dipl.-Ing. C. Löw

Projektbeschreibung

Die mobile oder dezentrale Wasserstofferzeugung aus fossilen Brennstoffen setzt eine effiziente Wärmerückgewinnung voraus, um einen wirtschaftlichen Wirkungsgrad des Gesamtprozesses zu erreichen. Zur erfolgreichen Umsetzung des Gesamtkonzeptes werden kompakte und leistungsfähige Wärmetauscher für den Hochtemperaturbereich benötigt. Die maximalen Bauteiltemperaturen in den Wärmetauschern können z.B. bei der Reformierung von Methan bis zu 900 °C betragen. Die auftretende Belastung stellt besonders hohe Anforderungen an die Konstruktion der Wärmetauscher.

Die Anwendbarkeit zweier Apparatekonzepte zur Realisierung eines Hochtemperatur- Wärmeübertragers wird zurzeit in der Abteilung Apparate- und Anlagentechnik des ICVT untersucht:

- mikrostrukturierter Faltblechapparat

- mikrostrukturierter Plattenapparat

Mikrostrukturierter Faltblechapparat

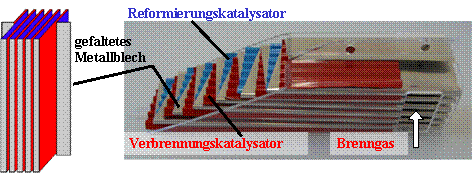

Am ICVT wurde zur Umsetzung der autothermen Kopplung von endothermen und exothermen Reaktionen im Hochtemperaturbereich der mikrostrukturierte Faltblechreaktor (Abb. 1) entwickelt. Zentraler Bestandteil der Konstruktion ist ein mäanderförmig gefaltetes Metallblech, welches mit zwei äußeren Halbschalen verschweißt wird. Es entstehen rechteckige Kanäle z.B. für die Reformierungs- und Brenngasseite. Zusätzlich in den Kanälen eingebrachte Spacer dienen der mechanischen Abstützung, als Katalysatorträger und als statische Mischer. Auf diesem apparativen Konzept basierend wurde zur Wärmerückgewinnung ein Gegenstrom-Wärmeübertrager mit den Gesamtabmessungen von 50x50x380 mm realisiert. Die Dicke des gefalteten Metallblechs beträgt hierbei 0.2 mm und die Kanalhöhe 1 mm.

Spacer:

- mech. Abstützung

- Katalysatorträger

- statischer Mischer

Abb. 1: Prinzipieller Aufbau des mikrostrukturierten Flatblechreaktors

Mikrostrukturierter Plattenapparat

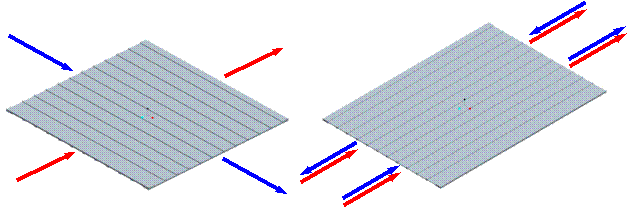

Wärmetauscher in Plattenbauweise werden in den verschiedensten Anwendungen erfolgreich eingesetzt. Die Nutzung dieses apparativen Konzepts für einen Mikro-Wärmetauscher im Hochtemperaturbereich wird zurzeit am Institut geprüft. Aufgebaut sind die Apparate aus Einzelblechen, die mit durchgehenden Mikrokanälen strukturiert sind und zu einem Paket geschichtet werden. Es können Apparate sowohl für die Gegenstrom- und Gleichstromfahrweise als auch für die Kreuzstromfahrweise erzeugt werden (Abb. 2).

Abb. 2: Einzelblech Plattenapparat: links Kreuzstromfahrweise, rechts Gegenstrom- bzw. Gleichstromfahrweise

Zielstellung

Ziel des Projektes ist die Erarbeitung einer Methodik zur sicheren Auslegung und Lebensdauerabschätzung der Apparatebauteile unter den vorliegenden Randbedingungen. Die während des Betriebs in den Apparaten auftretende Temperaturbelastung kann durch folgende Merkmale charakterisiert werden:

- Temperaturgradienten in den Bauteilen bedingt durch den Wärmetauschprozess und die Wärmeverluste an die Umgebung

- maximale lokale Bauteiltemperaturen von bis zu 900 °C. Die Werte liegen deutlich über 0.5 * Schmelztemperatur der verwendeten Stähle

- Haltezeiten bei Höchsttemperatur während der Betriebszeit

- instationäre Zustände aufgrund von Anfahr- und Abfahrvorgänge sowie Lastschwankungen

Diese zeitabhängige Temperatur - Belastung und die auftretende Dehnungsbehinderung innerhalb des Apparats führen zu einer komplexen thermomechanischen Beanspruchung (TMF).

Die Methodik zur Beurteilung der thermomechanischen Beanspruchung beinhaltet die folgenden voneinander entkoppelten Einzelschritte:

- Ermittlung der Temperaturlasten

- Bestimmung der Beanspruchung

- Bewertung der Schädigung

Ermittlung der Temperaturlasten

Die Temperaturverteilung in den Apparatebauteilen muss über repräsentative Lastzyklen bekannt sein. Die Ermittlung der Temperaturlasten erfolgt durch fluidmechanische Berechnungen mit dem CFD-Programmpaket ANSYS - CFX.

Bestimmung der Beanspruchung

Voraussetzung für die Berechnung der auftretenden Beanspruchung ist die zuverlässige Vorhersage des Werkstoffverhaltens im Hochtemperaturbereich. In diesem Zusammenhang ergeben sich drei wichtige Einzelschritte:

- Auswahl eines geeigneten Werkstoffmodells

- Implementierung des Werkstoffmodells in ein FEM-Programm

- Bestimmung der benötigten Werkstoffparameter

Die maximalen Bauteiltemperaturen liegen deutlich oberhalb 0.5 * Schmelztemperatur der verwendeten Stähle. In diesem Temperaturbereich darf das zeitabhängige Verformungs- und Festigkeitsverhalten metallischer Werkstoffe nicht vernachlässigt werden. An das Materialmodell zur Beschreibung des Verformungsverhaltens ergibt sich die Anforderung sowohl zeitabhängige als auch zeitunabhängige Effekte beschreiben zu können. In der Literatur existiert eine Vielzahl von Materialmodellen für metallische Werkstoffe im Hochtemperaturbereich. Bisher am Institut untersucht wurde das in der Literatur am häufigsten diskutierte und zu den „unified-models“ gehörende viskoplastische Materialmodell von J.L. Chaboche [1].

In kommerziellen FEM-Programmpaketen sind Werkstoffmodelle verfügbar, mit denen die Beschreibung einzelner zeitabhängiger Effekte wie Kriechen und Relaxation erfolgt. Es ist jedoch nicht möglich durch Kombination der einzelnen Elemente alle zeitabhängigen und zeitunabhängigen Effekte des Chaboche-Modell vollständig abzubilden. Es ergibt sich die Notwendigkeit, das Chaboche-Modell über eine definierte Schnittstelle in ein FEM-Programm zu implementieren.

Die Bestimmung der benötigten Werkstoffparameter erfordert umfangreiche experimentelle Untersuchungen der verwendeten Stähle im gesamten relevanten Temperaturbereich. Eine vollständige Charakterisierung aller anwendbaren Stähle würde einen nicht gerechtfertigten enormen Aufwand darstellen. Deshalb werden im Vorfeld Experimente zur Klassifizierung der in Betracht kommenden ferritischen und austenitischen Hochtemperaturstähle durchgeführt. Anschließend wird die benötigte experimentelle Datenbasis für den am besten geeigneten Stahl in Zusammenarbeit mit einem Projektpartner ermittelt. Die Anpassung der einzelnen Parameter des Materialmodells an die experimentellen Daten erfolgt mit Tools, die am ICVT mitentwickelt wurden.

Hauptbestandteile der mikrostrukturierten Faltblech- und Plattenapparate sind Blechstrukturen mit einer Dicke von 0.2 – 0.3 mm. Zusätzlich zur Klassifizierung der Stähle sind experimentelle Untersuchungen geplant, um das Verformungsverhalten der Blechstrukturen im Vergleich zu dem der standardisierten Proben der Werkstoffcharakterisierung zu prüfen.

Bewertung der Schädigung

Zur Beschreibung des Lebensdauerverhaltens unter der TMF - Beanspruchung wird die Verwendung eines empirischen energiebasierenden Ansatz angestrebt. Grundlage dafür soll die experimentelle Datenbasis der Werkstoffcharakterisierung und eigene Bauteilversuche sein.

-

J. L. Chaboche, G. Rousselier

On the Plastic and Viscoplastic Constitutive Equations

J. Press. Vessel Techn., Vol. 105, pp. 153-164